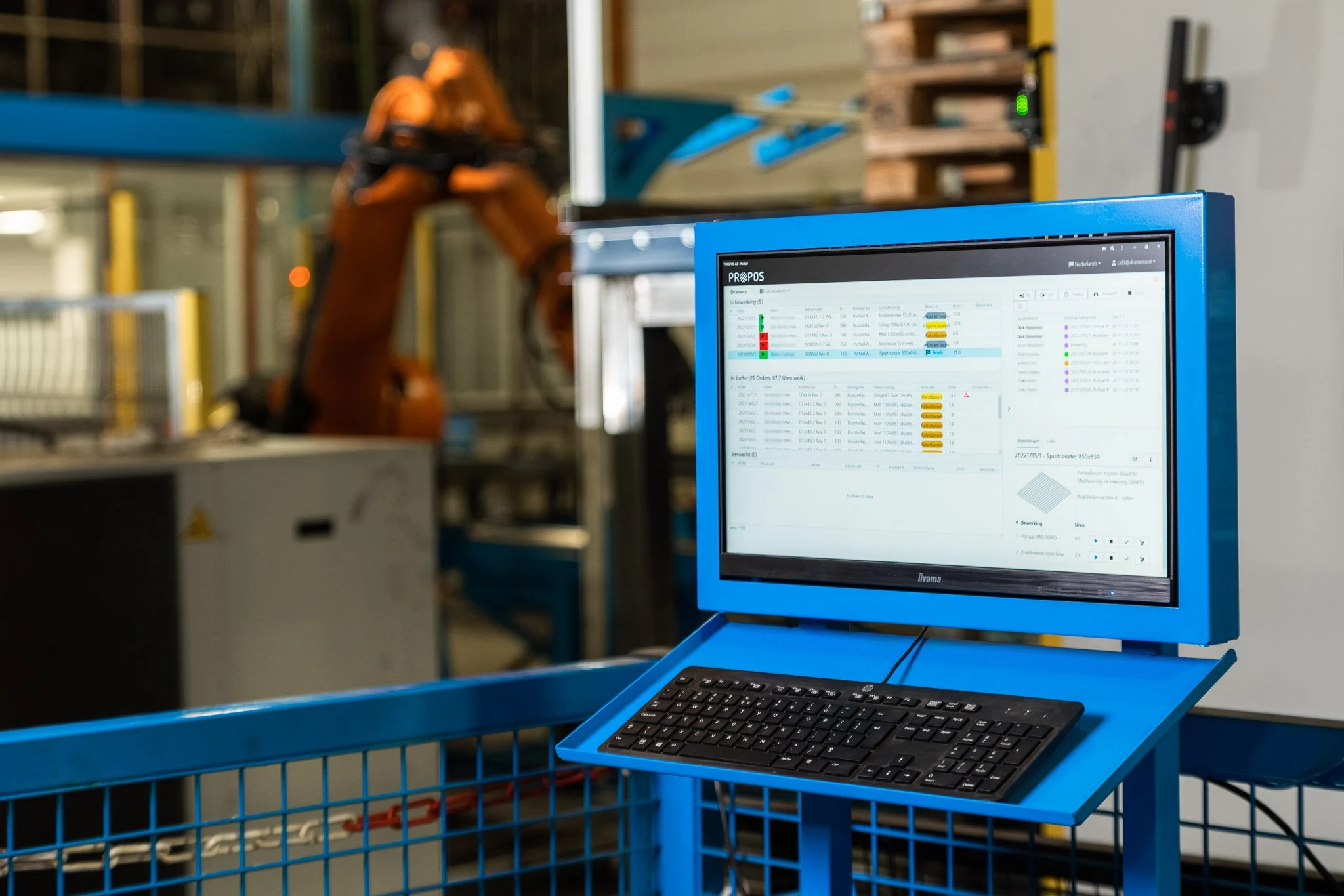

Total shop floor control. Zó werkt Propos

Propos is een uniek job shop execution systeem voor productieplanning en shop floor control (MES systeem).

Propos is een uniek job shop execution systeem voor productieplanning en shop floor control (MES systeem).

Volautomatische planning, rechtstreeks vanuit het ERP-systeem.

Propos berekent realtime de ideale route voor een optimale doorstroom van productieorders door de fabriek.

Het job shop execution system stuurt aan, monitort en anticipeert op knelpunten. Dit zorgt voor meer resultaat met minder inspanning.

Waar het ERP-systeem stopt, pakt Propos de draad op. Productieorders worden door Propos ingelezen uit het ERP-systeem en vervolgens volautomatisch gepland en aangestuurd op de werkvloer. Propos beschikt over diverse directe ERP-koppelingen, waardoor implementatie vaak binnen 3 maanden kan plaatsvinden.

Propos rekent terug vanaf de leverdatum voor de optimale route en plant orders volautomatisch in. Realtime inzicht in de status van elke order is voor iedereen beschikbaar. Medewerkers op de werkvloer zien welke order als eerste gestart moet worden, of de benodigde onderdelen aanwezig zijn en of de order werk- of kwaliteitsinstructies bevat. Zo kunnen medewerkers zelfstandig en efficiënt werken.

Propos monitort de voortgang en stuurt bij waar nodig. Is het te druk bij een werkcel? Dan berekent Propos opnieuw de optimale flow naar werkcellen met meer vraag. Zo ontstaat een pullproductie.

Bij een eerdere leverdatum of spoedorder biedt Propos realtime inzicht in de capaciteit om een order aan te nemen. Ook wordt inzicht gegeven in de mogelijkheid om de werklast over andere dagen te verspreiden. Zo ontstaat altijd duidelijkheid over de planning.

Om het onderhanden werk zo laag mogelijk te houden, komen alle onderdelen just in time samen bij de juiste werkcel. Dit zorgt voor een optimale flow en minimaliseert de doorlooptijden.

Na succesvolle orderaflevering verzamelt Propos tijdens de productieflow waardevolle data over het productieproces, zoals bewerkingstijden, stilstandstijden, doorlooptijden en medewerkerklokkingen. Met deze gegevens kunnen krachtige analyses worden gemaakt om het productieproces continu te verbeteren.